Режимы резания

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

- При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя - вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры - хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи - это основные параметры для установки режимов резанья.

Скорость вращения (n) - зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 - 24 000 об/мин (для высокоскоростных 40 000 - 60 000 об/мин).

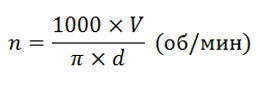

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3.14

V – скорость резания (м/мин) - это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

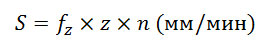

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz - подача на один зуб фрезы (мм)

z - количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.